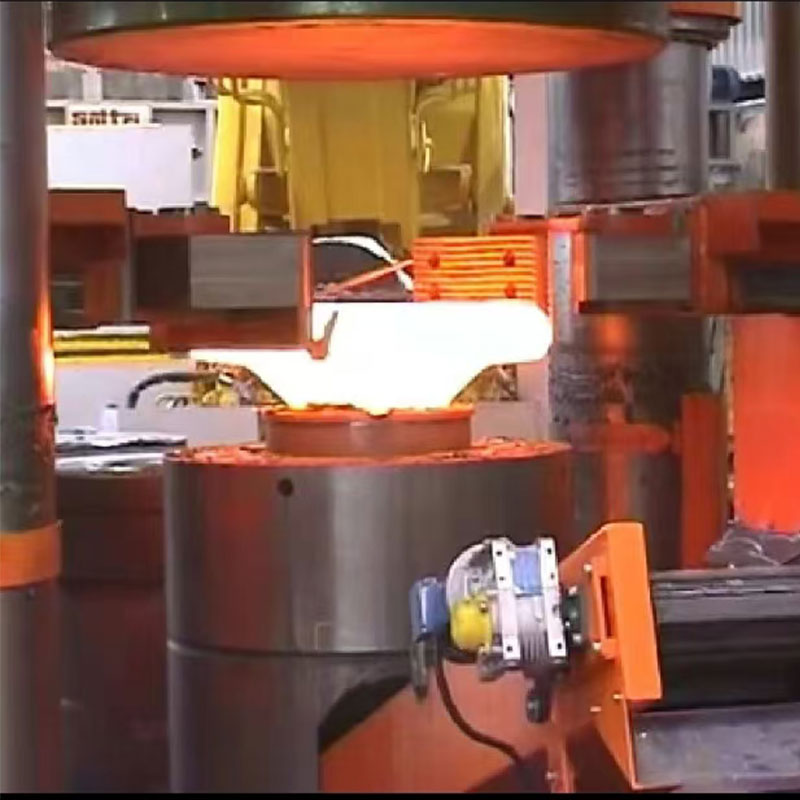

Автоматический центрирующий пробивной и штамповочный гидравлический пресс

Автоматический центрирующий, пробивной и ковочный гидравлический пресс — это многофункциональный, интеллектуальный профессиональный ковочный пресс.

Описание

маркер

Описание продукта

Автоматический центрирующий, пробивной и ковочный гидравлический пресс: эффективное оборудование для штамповки колец и других поковок

Автоматический центрирующий, пробивной и ковочный гидравлический пресс — это многофункциональный, интеллектуальный профессиональный ковочный пресс. Благодаря интеграции трёх основных функций: автоматического центрирования, пробивки и ковки, он представляет собой комплексное решение для производства штампованных изделий, таких как кольца, требующих штамповки и ковки. Высокая точность и эффективность делают его ключевым оборудованием в современной кузнечной промышленности.

Основные преимущества этой серии гидравлических прессов заключаются в интеграции технологических процессов и интеллектуальном управлении позиционированием. Этот пресс выходит за рамки ограничений традиционного многостаночного пошагового производства. Благодаря совместной разработке механической конструкции и системы управления он обеспечивает непрерывный процесс обработки, начиная с автоматического центрирования и заканчивая пробивкой и ковкой, и, наконец, штамповкой. Встроенная система автоматического центрирования точно фиксирует центральное положение заготовки, обеспечивая погрешность позиционирования в пределах 0,1 мм между штамповкой и ковкой. Модуль штамповки и ковки легко соединяется с ковочно-штамповочным устройством, исключая промежуточные перемещения и значительно сокращая производственные циклы.

Гидравлическая система привода обеспечивает надежную гарантию стабильной обработки. Благодаря высокоточному блоку гидрораспределителей и технологии управления давлением с обратной связью выходное давление стабильно и регулируемо, что соответствует как требованиям к мгновенному высокому давлению при штамповке, так и постепенному выходу давления при штамповке. Это обеспечивает равномерный поток материала во время деформации, предотвращая такие дефекты, как трещины и складки, и значительно увеличивая выход готовой продукции.

Интеллектуальное управление дополнительно повышает практичность и экономичность оборудования. Программируемая система управления предварительно задаёт параметры обработки, автоматически адаптируя технологические планы к размерным требованиям колец различных размеров. Модуль мониторинга в реальном времени динамически получает данные о деформации заготовки, адаптивно регулируя давление и ход для обеспечения стабильного производства партий. Кроме того, высокая степень автоматизации оборудования требует лишь небольшого количества персонала для контроля параметров и вспомогательных операций, что значительно снижает ручной труд и интенсивность работы. В сочетании с возможностью непрерывной работы, это повышает эффективность производства более чем на 40% по сравнению с традиционным оборудованием.

Кроме того, конструкция оборудования обеспечивает баланс между простотой использования и безопасностью: сенсорный интерфейс поддерживает визуальную настройку параметров и моделирование процесса, а интегрированные функции безопасности, такие как инфракрасная защита и защита от перегрузки, обеспечивают безопасный и надежный производственный процесс.

Автоматический центрирующий гидравлический штамп для штамповки и вырубки отличается интегрированным процессом и интеллектуальным управлением, идеально адаптирующимся к производственным потребностям штамповки, например, колец. Он оказывает предприятиям мощную поддержку в повышении точности продукции, эффективности производства и снижении общих затрат, а также способствует развитию процесса штамповки в сторону высокой эффективности, точности и интеллектуальности.